Термовакуумная формовка на примере фонаря

Некогда очень популярный способ изготовления аксессуаров для авиамоделей в виде фонарей и целых комплектов моделей, к сожалению, переживает сегодня не самые лучшие времена. Цель моего повествования — наглядно показать простоту и доступность этой технологии на примере создания вакуумного фонаря в рамках постройки модели.

Итак, хочу рассказать на примере изготовления фонаря про метод вакуумной термоформовки в негативную матрицу. Для начала нужен фонарь-мастер. Конечно же, можно использовать фонарь прямо из набора. Но смола для формы при полимеризации может сильно нагреться, и тогда штатный фонарик может попросту не выдержать. Вдобавок и матрица поплывет, и будет форс-мажор. Поэтому, и вдобавок на случай общей неудачи затеи с вакуумным фонарем, будем бэкапить фонарь-оригинал. Конечно, много проще было бы обойтись простой вытяжкой фонаря методом пуансон-матрица, благо болванку выточить и по ней давануть занимает много меньше времени и труда. Но неоспоримым недостатком предлагаемого метода является точный результат — фонарь будет на 100% по геометрии повторять оригинальный и будет лучше по прозрачности.

Итак, поехали

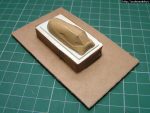

Берем небольшой кусочек пластика для будущего основания отливки и усаживаем фонарь на пластилин. Особо за эстетикой и аккуратностью в процессе показа не гонялся потому, что все формы будут практически одноразовыми. Жаль тратить время на то, что будет использовано лишь однократно. Главное показать, как происходит сам процесс. Для коммерческих продуктов, для лучшего товарного вида, надо делать по максимуму аккуратно. Ибо любая погрешность не только будет отлично воспроизведена на отливке, но еще и растиражирована.

На площадочку, в данном случае из пенокартона с двусторонним скотчем, которая даст нам выемку в будущей форме, это чтобы смола при вакуумировании не выливалась из формы, укрепляем основание с фонарем. Если вакуумирование не планируется, то можно без этой площадочки обойтись.

Ставим импровизированную опалубку из упаковочного картона с помощью термоклея.

Берем силикон, в моем случае это стоматологический Elite Double 22, с твердостью 20 по Шор А, временем жизни 5 минут и временем полимеризации 30 минут.

Замешиваем и заливаем. Работать с этим силиконом надо очень быстро, в момент заливки аккумуляторы на фотоаппарате разрядились, и саму заливку снять не получилось, в общем смотреть там особо нечего, силикон по консистенции чуть текучее сгущенки. В инструкции пишется, что мол, вакуумирование не нужно. Ошибаются… нужно. Причем очень быстро.

Все, теперь ждем полчаса и получаем форму для отливки смоляной копии фонаря.

После удаления опалубки и извлечения мастера получаем вот такую форму:

В нее заливаем смолу, в данном конкретном случае это Smooth On SC-300, время жизни 1.5 минуты, время полимеризации 30 минут. Применение именно этой смолы не принципиально. Заливать можно хоть обычный эпоксидный клей ЭДП. Вакуумируем смолу прямо в форме и наблюдаем за полимеризацией:

Если ваккумировать нечем, то наливаем немного смолы и размазываем по стенкам ушной палочкой, так, чтобы не осталось пристеночных пузырьков, затем заливаем основной объем.

Смола белеет прямо на глазах. Идет полимеризация. В этот момент смола разогревается и идет мощный выброс паров. Пожалуйста, не относитесь пренебрежительно к вопросам безопасности и здоровья. Работайте в перчатках, очках, маске, в одежде с длинными рукавами и под хорошей вытяжкой. Надо сказать, что эта полиуретановая смола довольно агрессивна и токсична до полной полимеризации. У меня она вызывает аллергоподобную реакцию через непродолжительное время общения. Кашель, насморк, в целом отвратительное состояние. Надо будет с ней распрощаться. Но это лирика.

Через полчаса получаем вот такую отливку:

Еще через полчаса еще одну. Итак, две копии (на всякий случай) отлиты, можно приступать к монтажу основания для матрицы.

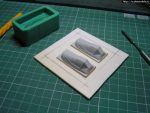

Берем кусочек пластика и на него приклеиваем обе смоляные копии фонаря. Стыки, щели в местах стыковки с пластиком тщательно замазываем пластилином, чтобы смола при заливке не попала под копии фонарей. Иначе при разъеме формы будут проблемы в виде застревания отливок и возможных сколов в матрице:

Далее берем крем для обуви, да-да, самый обычный крем для обуви, не принципиально, главное чтобы в нем был воск. Можно, чтобы он был прозрачный. Но не обязательно, черный даже намазывать проще, видно места пропусков:

Широкой мягкой кистью обильно, от души мажем, хорошим таким слоем крема:

После этого марлевой салфеточкой вытираем весь крем, досуха абсолютно. Крема нигде быть не должно, но при этом должен появиться вот такой блеск:

Это и будет разделительный слой. После этого из кусочков фанеры 3 мм устанавливаем вот такую опалубку.

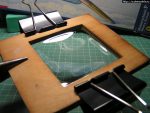

Высота опалубки должна складыватся из высоты самой копии + немного, 2-3 мм, слоя смолы над мастер-моделью + усиление (фанера 10мм) + небольшое пространство (2-3 мм) под крышкой. Опалубку укрепляем тем же термоклеем. Можно просто промазать по периметру пластилином, не суть важно. И все это хозяйство заливаем смолой. В данном случае для экономии времени я залил Axson F-31. Надо сказать, что эта смола не термостойкая, и длительной эксплуатации такая форма не выдержит, но мне-то надо всего одну-две штамповки в рамках постройки своего проекта, поэтому я пошел на максимальное упрощение. Для рабочих форм для длительной эксплуатации заливать лучше эпоксидным клеем с добавкой примерно 25-30% алюминиевой пудры. При этом очень важно не допускать в одной заливке толщины эпоксидки выше 10 мм, иначе смола может запросто закипеть. Лучше заливать слоями после полной полимеризации предыдущего слоя.

Все. Все что от нас могло зависеть и зависело, на самом деле уже не имеет значения, ибо это точка невозврата. Остается только терпеливо ждать результата.

После полной полимеризации смолы:

Срезаем аккуратно термоклей по периметру, затем стамеской очень осторожно поддеваем край опалубки и крайне бережно вылущиваем основание из матрицы (или наоборот) используя стамеску как рычаг. Тут главное не торопиться и действовать крайне аккуратно. И вот… Аллилуя!

Свершилось! Самое страшное позади. Теперь с большой долей вероятности можно сказать, что вакуумный фонарь будет. Беглый осмотр матрицы дает сразу понять, где что нужно срезать чтобы не было острых углов, пока смола еще свежая острым ножом подрезаем/корректируем возможные нехорошие/острые кромки. Отрезаем лишние углы с внешних сторон опалубки. А также стачиваем тыльную сторону матрицы на плоскость, чтобы можно было в торец приклеить крышку.

Теперь берем кусок фанеры 10 мм, чтобы он мог залезть внутрь опалубки, обязательно в нем насверливаем несколько отверстий для выхода воздуха с поверхности смолы, чтобы под этим куском фанеры пузырьки воздуха не скопились и не испортили весь праздник. Разводим той же смолы, которой залили матрицу, наливаем в тыльную часть матрицы и вклеиваем усилитель:

Обратите внимание — от верха усилителя до верхней кромки матрицы должен оставаться зазор 2-3 мм , можно и больше, не принципиально. Но зазор должен быть обязательно, это пространство будет внутренней камерой матрицы, она будет объединять все технологические отверстия в единый отсасывающий патрубок для вакуумирования оснастки.

Вырезаем из 10 мм фанеры крышку, притираем окончательно к периметру опалубки, мажем периметр скливающихся поверхностей клеем Henkel «Момент», выдерживаем по инструкции 15-20 минут и сильно сдавливаем. Клей в данном случае работает еще и как герметик, сводя на нет все щели между опалубкой и крышкой.

В крышке сверлим отверстие под всасывающий патрубок. Это может быть любая трубочка подходящего диаметра. И вклеиваем эту самую трубочку. Затем переворачиваем матрицу и в самых глубоких местах сверлим технологические отверстия. Чем меньше диаметр сверла, тем меньше будут пупырышки и аккуратнее будут выглядеть штамповки.

Берем две фанерные рамки с внутренним вырезом, больше внешних обводов матрицы на 2-3 мм по периметру. А также два канцелярских зажима для бумаги, и собственно, материал, из которого будем формовать:

Два слова о материале. Нужен ПЭТГ именно с Г на конце. Существует великое множество этих материалов, искать нужно у рекламщиков по наружной вывеске. Сорта, которые могу порекомендовать следущие: Vivak, Veralite, Spectar, Nudec. Толщина 0.5-0.75 мм, по вкусу. Вот из Nudec’а я и буду формовать. Зажимаем пластик в фанерные рамки и нагреваем над закрытым огнем, идеальный вариант — инфракрасный излучатель, до состояния, пока пластик не начнет провисать:

Не теряя времени, чтобы пластик не успел остыть, быстренько одеваем на матрицу, предварительно подключенную к ресиверу с вакуумом и открываем кран вакуума. В качестве агрегата по созданию вакуума у меня работает компрессор от холодильника на отсос с подключенным ресивером из 3-литрового огнетушителя, на ресивере установлен кран и шланг, который и подключается на всасывающий патрубок матрицы. Разрежения в 0.7-0.8 Bar для формовки хватает за глаза. Ресивер нужен обязательно для качественной формовки, особенно для матриц большого объема, причем расчет идет как 1:6-1:10, т.е. на каждый литр объема матрицы нужно иметь 6-10 литров ресивера.

И… О чудо! Вакуумный фонарь готов:

На удивление, несмотря на нарочито небрежное исполнение оснастки, фонарь получился очень удачным, даже переплет, который меня серьезно беспокоил, получился отменно. Этому способствовало то, что по длине переплета было насверлено несколько отверстий. Благо, переплета много и сверлить можно было неограниченно много отверстий. После купания в Футуре он станет еще более прозрачным. Кроме того, можно получить сколько угодно абсолютно идентичных фонарей, что является несомненным плюсом.

Не удержался и на скорую руку вырезал один фонарь и примерил к месту:

Вот, собственно, и все, что я знаю про креветок… (с) к/ф Форрест Гамп

Единственное, что хотел добавить, технология эта совершенна проста и доступна любому, кто умеет в руках держать хотя бы кувалду и разбирается в скабрезных выражениях с достаточным знанием дела. По этой технологии можно делать не только фонари, но и целые комплекты моделей. Причем технология не только проста, она к тому же весьма дешева как в расходных материалах, так и в инструментарии, необходимом для работы с ней. А размеры моделей, которые можно в ней делать, практически ограничены только желанием производителя. Поэтому, если сей мой опус сподвигнет кого-то на создание моделей в этом жанре, буду крайне счастлив. «Вакуум проще, чем грабли» когда-то написал человек, которого я лично чту как Великого Вакуумщика современности, Александр Николаевич Козырев. С радостью подтверждаю и подписываюсь под каждой Вашей буквой, Александр Николаевич! Технология вакуумной термоформовки, так она правильно называется, очень демократичный и довольно широкий в своих возможностях способ изготовления моделей, стоит только попробовать.

Источник Теория & Обзор

Теория & Обзор Инструмент

Инструмент Новая деталь

Новая деталь Приклеивание

Приклеивание Окраска

Окраска Экспозиция

Экспозиция Диорама

Диорама