Матрица-пуансон для штамповки деталей — первый опыт

Строя свой бесконечный проект Су-39 от Звезды, столкнулся с проблемой давленных деталей по технологии матрица-пуансон. Под руководством Игоря Слапыгина и других не менее уважаемых товарищей (Муса, Серёга, Саня, Толян это про вас ) пришлось осваивать сие производство. Результата достигли, а вот как…. об этом чуть ниже.

Итак… для начала коротко об изделии, в нашем случае давилась прямая полукруглая форма, достаточно большого удлиннения. Это заготовка под щиток передней стойки шасси. Вообще то данным методом давят фонари без двойной кривизны и другие нужные детальки.

Пуансон изготовлен из дерева, бук. Использование сосны не прошло по критериям точности, при обработке сосна теряла смолу и соответственно форму. Вообще выбор материала для пуансона не критичен, но должны выполнятся определённые условия. Пуансон подвержен температурному и механическому воздействию, так же он должен быть как можно более гладким, фактически отполированным от этого зависит качество детали. Ну и само собой должен легко обрабатываться.

Итак бук. Имея под рукой микрофрезерный станок я точил на нём. Но вообще то в арсенале моделиста такие станки нонсенс, поэтому обычно пуансон точится в ручную надфилем и шкуркой, предварительно на деревянную заготовку нужно наклеить отпечатанные на принтере профиля будующего пуансона и уже по ним выводить форму.

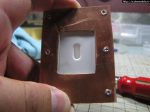

Далее в данной связке идёт матрица. Вообще если рассматривать процесс матрица-пуансон с точки зрения кузнечного производства, то матрица это наружный элемент формы в которую осуществляется штамповка, а пуансон это внутренняя форма детали, которая давит в матрицу. Между ними остаётся расстояние, равное толщине изделия. Но мы занимаемся моделизмом, поэтому хоть суть предметов остаётся, а вот сами элементы претерпели значительное изменение. Матрица в нашем случае, это отверстие в твёрдой пластине, по контуру повторяющая пуансон. Материал для матрицы в нашем случае это омеднённый стеклотекстолит (используется для изготовления печатных плат)

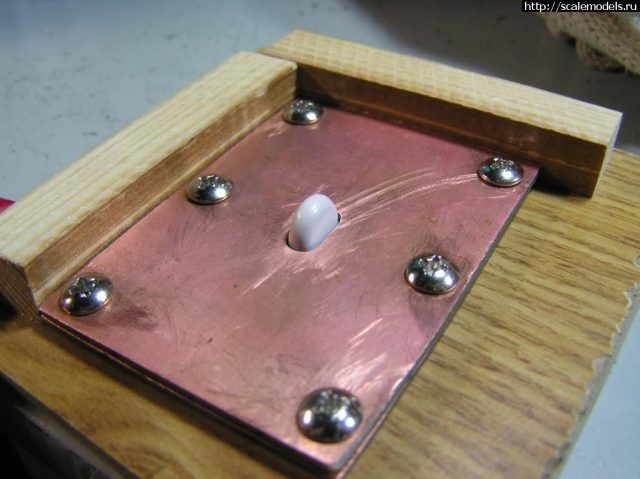

но подойдёт и деревянная линейка и пр. В соответствии с полученным заданием, из текстолита были вырезаны два прямоугольника размером 50 на 70 мм. В верхней пластине было сделано отверстие по контуру повторяющее пуансон с зазором, а вот в нижнем вырезали прямоугольное отверстие + 10 мм от контура.

Теперь пластины нужно собрать в бутерброд, в этих целях использованы опиленные саморезы. Основная задача это оставить нижнюю часть бутерброда гладкой. Нужно помнить, что разбирать и собирать его, особенно новичку придётся не раз и не два. Неправильно решённая задача с саморезами при использовании разобьёт отверстия и перестанет держать, а стягивать бутерброд нам нужно как можно плотнее, в него зажимается сам листовой пластик.

При данном решении есть один небольшой недостаток — в идеале размер пластика идущий в расход составляет 50-70 мм, что не очень то экономно. Но как и любая проблема, эта имеет два полюса. С одной стороны чем меньше пластик, тем экономичнее, а с другой нам нужно что бы было из чего тянуть, поэтому я плюнул на экономию и сделал так, как мне сансей рекомендовал, а на будущее можно будет и поэкперементировать.

Итак мы получили два основных элемента — пуансон и матрицу, но как с ними быть дальше? Как держать? Как давить? Нам понадобиться основание в нашем случае больше чем 50-70 мм. В качестве материала я взял ламинат, подойдёт и фанерка и досочка. На основание мы приклеили подставку. Подставка по высоте равна толщине нашего бутерброда с пластиком и по габаритам не должна выходить за размеры пуансона.

На подставку был приклеен пуансон. Вроде всё хорошо, бери и дави, но нам нужно чётко и быстро попадать матрицей на пуансон. Нужны направляющие. Сначала на уже приклеенный пуансон был одет бутерброд матрицы без пластика, чётко выровнял. Зафиксировал бутерброд к основанию на временную клеевую прихватку, что бы не двигался. Взял две направляющие, деревянные рейки и приклеил их к основанию намертво чётко прижимая к граням матрицы.

Коротко о технологии давления — берём матрицу с зажатым пластиком и греем пластик с нижней стороны матрицы. Как греть? спорили долго, но в результате не принципиально — или промфен, или над конфоркой газовой плиты. Главное не перегреть, но и нагреть нужно основательно, что бы пластик стал мягким. Здесь словами не опишешь только греть и давить, получать опыт так сказать. И вот мы вернулись к вопросу, что матрица разбирается и собирается, разбирается и собирается, разбирается и собирается… и так пока не дойдёт КАК это получается.

Вот вроде всё — ура, мы победили, но… не тут то было

В нашей конкретной задаче, очень хотелось получить деталь именно из модельного пластика, дабы клеить модельным клеем, первые опыты плачевны. Использование слишком тонкого пластика не позволяет вытянуть всю длину, не хватает материала, рвём. А пластик потолще не можем вытянуть, мешал малый зазор. Мы зазор потом увеличим, но пока оставим модельный пластик и возьмём ПЭТ… вот чудо так чудо, для фонарей самый раз… тянется очень хорошо, применяется как в прозрачных упаковках, так и в бутылках… короче чудный материальчик.

Набив руку и поверив в свои силы, решил всё же получить изделие из модельного пластика 0,5 мм… для этого увеличил зазор на матрице, собрался с духом и……

Вот собственно и все мучения…

В заключение хотел бы сказать, что статья не является наставлением, просто хотел описать, как я учился и что из этого вышло. Весь процесс в лицах можно посмотреть здесь http://scalemodels.ru/modules/forum/viewtopic.php?t=7091&postdays=0&postorder=asc&&start=2280.

Отдельное спасибо всем друзьям, кто помог мне освоить сие таинство. Игорь, Муса, Саша, Сергей, Анатолий, Алексей — и всем сочувствующим

Источник

Теория & Обзор

Теория & Обзор Инструмент

Инструмент Новая деталь

Новая деталь Приклеивание

Приклеивание Окраска

Окраска Экспозиция

Экспозиция Диорама

Диорама