Как отлить фигурку из смолы — Секреты отливки

Я хочу на этот раз предложить вниманию читателей некоторые крупицы опыта, которые я вынес, осваивая литье из смолы в силиконовую форму в домашних условиях. Хотелось бы отметить, что это именно отдельные, мало связанные между собой заметки о нюансах литья, а не подробный курс. Статей, в которых дан общий обзор процесса литья в силиконовую форму, уже опубликовано достаточно и нет необходимости переписывать общие места.

Также я помню о своем обещании написать статью по гальванопластике. Она готовится, но, поскольку гальванопластика все равно немыслима без литейных технологий, я решил выделить этот вопрос «в отдельное производство».

Вакуумная камера

Вакуумная камера – устройство, необходимое для получения качественных и тонких отливок, не имеющих пузырьков воздуха. Если качественную силиконовую форму еще так-сяк можно получить без нее, то при литье смолы других вариантов я просто не вижу. В лучшем случае, не имеющий ее самодельщик вынужден будет ограничиваться самыми простыми отливками. Принцип ее работы прост: с падением наружного давления все пузыри в литейном составе увеличиваются в объеме настолько, чтобы давление внутри них выровнялось с наружным. Во столько же раз увеличивается архимедова сила, стремящаяся вытянуть их на поверхность. Архимедова сила преодолевает все прочие, удерживающие пузырек в глубине или на рабочей поверхности формы, он всплывает и лопается. В худшем случае, все пузырьки собираются в верхней части формы, которая идет в отход.

К счастью, сделать вакуумную камеру проще простого. В качестве насоса можно приспособить всеми нами горячо любимый компрессор от холодильника, а собственно камеру сделать из стеклянной банки от огурцов с навинчивающейся крышкой. Понятно, камеру нужно подключить к всасывающему патрубку компрессора. При этом ничто не мешает по-прежнему пользоваться им для питания аэрографа, понятно, не одновременно с вакуумированием. У такой камеры есть только один недостаток: горлышко банки имеет диаметр в свету около 72 мм, что совсем не много. Так что если кто-то знает более подходящий и распространенный вариант герметически закрывающегося сосуда, желательно прозрачного – прошу в каменты. С помощью такого насоса мне удалось получить давление в камере –79 кПа, то есть всего 21% нормального атмосферного. Следовательно, я могу «вытянуть» пузырьки в пять раз меньшие в объеме, чем при нормальных условиях. Кроме того, часть газов содержится в литейном составе в растворенном состоянии и под вакуумом происходит то же, что и при вскрытии бутылки шампанского. Соответственно, после вакуумирования мы имеем надежно дегазированный состав, из которого вредный пузырек не может выделиться наверняка, скорее растворятся оставшиеся совсем мелкие.

Самый простой вариант – приделать к крышке банки патрубок из кусочка медной трубки и соединить его со входом компрессора толстостенным резиновым шлангом (приобретается в автомагазине). Шланг с обоих концов обжимается хомутиками. В принципе, работать можно, но недолго (крышка от давления деформируется) и не очень удобно. Чтобы разобрать камеру после вакуумирования нужно раскручивать хомутик и снимать шланг. Лучше наведаться в магазин сантехнических принадлежностей и приобрести так называемый проходной кран, посредством которого в водопровод врезают шланг, питающий водой стиральную машину. Также будет нужны 1-2 контргайки на полдюйма и штуцер, которым резиновый шланг внутренним диаметром 6 или 8 мм соединяется с полудюймовой водопроводной трубой. Еще нужно будет вырезать усилительный кружок на крышку (я воспользовался текстолитом для плат) и кольцевую герметизирующую прокладку (велосипедная камера). Прокладка приклеена внутри крышки на двусторонний скотч. Из трех резьб на кране, самая широкая остается незанятой, через нее после вакуумирования мы впускаем в камеру воздух, иначе ее не открыть. Из оставшихся, во внутреннюю резьбу мы вкрутим штуцер для шланга, а для наружной проделаем отверстие в крышке банки. Крышку вместе с усилительным кружком зажимаем между контргайками и сборка завершена. Соединения герметизируются силиконом. Важный момент: силикон нужно наносить снаружи, так, чтобы атмосферное давление вдавливало его в резьбу, а не отрывало внутрь камеры.

Крепление крышки изнутри и снаружи.

Крепление крышки изнутри и снаружи.

Многие из нижеприведенных примеров сделаны с помощью этой конструкции, но при желании ее можно еще усовершенствовать. Во-первых, не лишним будет вакуумметр. Он моментально показывает, что процесс идет как должно или наоборот, не идет. Следующий шаг – взять еще один сосуд побольше, еще один комплект из крана, гайки и штуцера и подсоединить между рабочей камерой и компрессором. Он будет служить ресивером. Сначала вакуум создается в нем, потом приготовляется рабочая смесь, заливается, форма помещается в рабочую камеру и, вместо длительного откачивания, разрежение создается в ней одним поворотом крана, что весьма эффективно для литейных смесей с малым временем жизни.

На схеме обозначены:

1. Рабочая камера

2. Ресивер низкого давления

3. Кран «воздух»

4. Воздушный фильтр

5. Кран «вакуум»

6. Вакуумметр

7. Компрессор от холодильника

Агрегаты высокого давления, питающие аэрограф (на выходе компрессора) не показаны. В любом случае, при вакуумировании должен быть обеспечен свободный выход воздуха.

Положение кранов

На переднем плане – рабочая вакуум-камера, дальше – ресивер, вакуумметр и соединтиельная арматура, на заднем плане – компрессор. Фиолетовый шланг соединяет вакуум-камеру с ресивером, черный – ресивер с компрессором.

У такой продвинутой конструкции есть еще два бонуса. Во-первых, ее можно с успехом приспособить для вакуум-формовки из листового пластика. Производительность холодильникового компрессора самого по себе недостаточна чтобы мгновенно притянуть лист к формовочному столу, а с ресивером это получается. Во-вторых, схлопывание пузырьков при подаче нормального давления вызывает в литейной массе гидроудар, способствующий ее проникновению в самые тонкие углубления формы и отделению пузырьков от стенок. Ресивер позволяет повторять цикл «воздух-вакуум-воздух» несколько раз за время жизни состава.

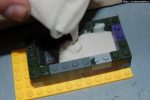

Опалубка из Lego

Не буду и пытаться выдать эту идею за свою, но собирать опалубку для будущей формы из детского конструктора мне реально понравилось. Опалубка получается прочной и в достаточной степени герметичной. Силиконовая смесь из нее не вытекает, хотя и просачивается в щели, образуя малосимпатичные лохмотья. Но их легко отщипать от готовой формы. Собрать из конструктора можно емкость любого практически встречаемого размера (однажды, для немодельных целей пришлось делать форму на 0,3 литра силикона, полтора стакана). Понятно, пластиковые кубики можно использовать многократно, силикон к ним не пристает даже без разделительного слоя. Наконец, вкладывая в пластиковую опалубку готовую форму, мы получаем т.н. саркофаг, дающий ей прочность. Особо актуально это для длинных и тонких форм, способных изогнуться под собственным весом. Нам же не нужны кривые пушечные стволы или что-то вроде? Зная, что длина и ширина единичного модуля Lego составляют по 8 мм, а высота «стенового» модуля – 9,5 мм, мы легко можем рассчитать объем необходимого силикона.

Замечу, правда, что после использования детали Lego приобретают неопрятный вид. Перед возвращением в качество игрушек их нужно будет как следует отмыть. Кстати, силиконы нетоксичны и гипоаллергенны, в этом плане волноваться не о чем.

Из ассортимента деталей Lego нам понадобятся такие:

- Несколько пластин с выступами размером от 4 до 10 модулей по малой стороне. Это будет основание формы. Слишком широкие, равно как и слишком длинные пластины нам не пригодятся, поскольку не пролезут в банку или не дадут ее закрыть. На фото внизу.

- Пластины с гладкой верхней поверхностью размером 1×2 модуля или 2×2 модуля. В ближнем ряду слева. Из них мы сделаем «постамент». Что это такое и зачем нужно, я опишу ниже;

- Стеновые блоки шириной в один модуль и разной длины. Высота таких блоков в три раза больше, чем у пластин из пп. 1-2. На фото в дальнем ряду слева;

- Могут пригодиться высокие блоки 2×2 модуля (ближний справа), высокие угловые блоки (дальний справа), низкие блоки разного размера.

Внутренний объем опалубки должен быть таким, чтобы между мастер-моделью и ее стенками оставалось порядка одного модуля по ширине. Также, над верхом мастера должен быть один «этаж», который мы зальем силиконом и еще один-два, которые послужат запасным объемом для его расширения при вакуумировании.

В заключение этого раздела рекомендую начинающим готовую опалубку насухую примерять в вакуум-камеру. Имел опыт, когда она просто не пролезла в горлышко.

Подготовка мастер-модели

Начну этот раздел с общего места: любой недочет поверхности или формы мастера потребует устранения на каждой из тиражных отливок, следовательно, должен быть ликвидирован заранее. Также на каждой тиражной отливе придется ликвидировать все литейные артефакты. На стадии подготовки мастера мы можем упростить эту работу и минимизировать ее объем. Итак, эталонная и во всех отношениях вылизанная деталь – еще не совсем мастер-модель, которую можно прямо сейчас устанавливать в форму.

Первый же вопрос: на что она будет опираться? Модель же не может парить в воздухе до заливки силиконом. К этому вопросу тесно примыкает второй: как в форму впоследствии будет заливаться смола? Итак, мастер-модель должна иметь опору, которая впоследствии превратится в литник. Лучше всего, если эта опора примыкает к той поверхности мастер-модели, которая не будет видна зрителям: если это стоящий солдат, то к подошвам его сапог, корабельный бушприт – к его шпору, рюкзак – к спине и т.д. Хуже, если деталь видна со всех сторон. Тогда, опять же, нужно выбрать место наименее видное и такое, где остаток литника будет легко зачистить. Лучше всего, если это выступающая плоскость. Провел ею пару раз по шлифовальной доске и готово дело. Хуже всего – тонкий рельеф, его подобающим образом восстановить вряд ли удастся. На поверхностях двойной кривизны имеет смысл делать литниковое отверстие узким и длинным, чтобы нарушение формы не бросалось в глаза.

Остаток отливки фирмы Aires – тела пушек MG 151. Сами пушки отделены, видна конфигурация литниковых отверстий. Слева от отхода – одна из пушек, для наглядности перернутая опорной поверхностью кверху.

Следующий вопрос: как вытащить готовую отливку из формы? Силикон – материал тянущийся и допускает наличие в модели значительных поднутрений. Поэтому формы, за редчайшими исключениями, делаются неразъемными, а отливка извлекается через заливочное отверстие. Например, отливка, изображенная на фото ниже, вынута через узкую «шейку» в верхней части без всяких подрезок.

Но растяжимость силикона тоже имеет предел и, кроме того, вытягивая через узкое отверстие тонкую отливку, мы рискуем ее сломать. В таких случаях приходится после застывания силиконового блока подрезать его, чтобы высвободить мастер-модель. К сожалению, на тиражных отливках, вероятно, будет облой в местах подрезок, то есть и их лучше планировать на малозаметных местах и минимизировать. Неизбежно придется сделать подрезку в случае, если мастер-модель имеет сквозное отверстие.

Далее инспектируем мастер-модель на предмет воздушных ловушек. Если на модели есть выступы, направленные в сторону литника, то в них может скапливаться воздух и образовываться непролив. Причем вакуумирование делу не поможет, всплыть пузырьку некуда. Нужно организовать ему выход с помощью уже упоминавшихся подрезок. Аналогично, если мастер имеет углубление, обращенное к литнику, то воздушной ловушкой на стадии изготовления формы может послужить оно. Нам придется либо выбрать для мастера другое положение, либо просверлить в его теле тонкое и незаметное отверстие для выхода воздуха. Можно, наконец, установить постамент с мастером не на пол опалубки, а на ее стенку.

Потенциальные проблемы при литье фигурки сложной формы. Красная штриховка – подрезки, топологически необходимые для извлечения фигурки из сколь угодно эластичной формы. Красная стрелка – воздушная ловушка на стадии заливки силиконом. Решения – заливать форму на боку или вручную намазать силикона на проблемное место. Синие стрелки – воздушные ловушки на стадии получения отливок. Решение – дополнительные подрезки для выхода воздуха (зеленая штриховка). Оранжевым отмечена проволочная арматура, которую нужно будет ввести в хрупкие части фигурки.

Большинства этих трудностей можно избежать, расчленив подлежащую изготовлению фигуру на ряд удобных деталей. Например, в свете этих самых соображений, у звездообразных авиадвигателей отливают отдельно картер и отдельно цилиндры. Но сейчас речь не об избегании литейных проблем, а о преодолении тех, которых избегнуть не удалось.

Наконец, мастер-модель должна предусматривать резерв объема. Сначала, в ходе вакуумирования, в него будет вытесняться литейная масса с пузырьками воздуха, потом из него будет замещен тот объем, который ранее занимали пузырьки. Чтобы получить этот резерв, мы устанавливаем эталонную деталь в опалубке на возвышение, некое подобие постамента, не касающегося стенок. После его извлечения получится резервуар. По моим наблюдениям, его объем должен быть не менее трети объема собственно деловой части отливки, можно больше. Никто не требует заполнять его весь литейной массой, наоборот. Ограничен он нежеланием переводить впустую силикон, нужный для его стенок. Для крупных отливок его можно собрать из деталей Lego, мелкие просто прилепить к кусочку пластилина. Тут есть одна тонкость: даже если наша деталь имеет удобную плоскую поверхность, ее нельзя просто взять и приклеить к постаменту (я для таких работ пользуюсь тонким двухсторонним скотчем). Почему? Потому, что тиражную отливку нужно будет отпилить и придется либо пилить постамент, который заметно шире опорной поверхности либо самую деловую часть отливки. Так что заранее нужно вырезать из пластика или картона толщиной 1-2 мм прокладку чуть меньшего размера, чем опорная поверхность и вклеить ее между мастером и постаментом. Теперь на отливках у нас будет канавка, показывающая место распила и направляющая пилу. Остаток потом можно будет легко зачистить.

Фигурка в опалубке. Постамент окрашен голубым, прокладки, облегчающие отрезку – зеленым.

Если мастер-модель имеет обширные поднутрения вблизи крепежной поверхности (как в ниже рассматриваемом примере), то прокладку нужно делать толще, чтобы верхняя стенка будущей формы имела жесткость. При отливке очень тонких и хрупких деталей имеет смысл предусмотреть приливы, ограждающие их от повреждений

Отливка фирмы Aires – стволы для пушек MG 151. Приливы с боков защищают их от поломки при транспортировке.

Разберем все эти соображения на конкретном примере.

Требуется сделать копию фигурки в масштабе 1/72: пилота американского истребителя «Мустанг» P-51D от Airfix. Вообще, по-моему, имеет смысл копировать и собирать коллекцию фигурок пилотов, бомб, двигателей, аэродромного оборудования и прочих взаимозаменяемых частей моделей. При случае можно будет такого же пилота посадить в любой другой самолет или создать диораму «На аэродром привезли грузовик ПТАБов». Вот как раз для коллекции мы и оставляем оригинальное изделие, а в сборку пойдет смоляная копия. Итак, незаметных мест, подходящих для крепления литника, на фигурке два: нижняя часть спины и седалище. Если мы установим модель в форму в положении «лежа на спине с поднятыми ногами», то вытащить из формы ноги нам не составит труда, а вот для головы придется делать подрезку, следы которой останутся на затылке и будут хорошо заметны, фонарь «Мустанга» дает отличный обзор. И вообще, клон делается не затем, чтобы потом ограничивать себя в его использовании. Если же приклеить литник к пилотскому заду, то торс с руками выйдет из формы без проблем, а по задней поверхности каждой штанины нужно сделать по подрезке. Хотя они выходят более длинные, придутся на поверхность, обращенную к полу кабины, то есть их увидеть будет невозможно. Так, стало быть, и нужно поступить. Пятки у пилота находятся ниже входа литника и, когда мы перевернем форму и начнем заливать смолу, они превратятся в воздушную ловушку. Чтобы избежать этого, несколько наклоним фигурку назад. Теперь летчик у нас сидит в любимой американской позе «ноги на стол» и воздух из его сапог имеет свободный выход.

Мастер-модель на пьедестале установлена в будущую форму. Фото сделано еще до последней операции.

Для того, чтобы залить фигурку с головой нам хватило бы трех этажей Lego, но для расширения силиконовой массы добавлен еще один.

Делаем форму

Пора приготовлять силикон, коего нам для такой формы требуется около 22 мл (см3). Я пользуюсь «Silicon SK-760», предлагаемым фирмой «Пента». На мой вигляд материал очень приятный: довольно терпимый к вольностям дозировки, хорошо тянется и идеально передает форму модели. Застывший силикон похож на белую резину, приятную на ощупь. От большинства материалов после полимеризации легко отделяется. Минимальная поставка – 1 кг (примерно 780 мл), но в пересчете на равный вес он выходит не дороже сантехнического герметика. Гарантированный производителем срок годности – 6 месяцев, но фактически он живет дольше при комнатном хранении в темном месте. Ни на какой стадии процесса резкого запаха силикон не имеет.

Также я тестировал «Silicon SK-766», который, при несколько худшей эластичности обладает повышенной устойчивостью к высоким температурам и позволяет делать отливки из белого металла. Он имеет кирпично-красный цвет.

Производитель предписывает добавлять в компаунд 1,5 – 2,5 весовых процента катализатора, угрожая в случае несоблюдения этих норм тем, что силикон может не застыть. Как показала практика, такая пропорция дает недопустимо малое время жизни состава, а угрозы эти беспочвенны. Я добавляю катализатор из расчета 0,7 – 0,85 объемного процента. На мой взгляд, работать с объемными процентами гораздо удобнее, можно отмерять необходимое шприцем: компаунд – десяти-, двадцатипяти- или пятидесятикубиковым, а для катализатора, как правило, хватает инсулинового.

Вообще, осваивая новую партию силикона, я порекомендую сделать пробу, застывает ли он и как быстро. Окончанием времени жизни можно считать момент, когда силикон перестает течь равномерной струйкой, а в ней появляются комочки и неоднородности. У меня, при вышеприведенных пропорциях, состав живет около 20 минут, а про полное желеобразование формы можно говорить примерно через 6 часов. Делать первую отливку можно где-то через 12.

Итак, шприцем отмеряем нужное количество компаунда. Материал вязкий, с трудом проходит через пустой носик шприца, а иголку надевать не стоит и пытаться. Чтобы втянуть его в большой шприц придется приложить значительное усилие. Впрочем, никто не мешает набирать требуемое количество маленьким в несколько приемов. При наличии мерной посудинки, можно пользоваться ею. Я смешиваю силикон в одноразовых пластиковых стаканчиках объемом по 100 мл.

На 22 кубика силикона нам понадобится около 180 мкл катализатора, то есть 18 делений из 100 на шкале инсулинового шприца. Будьте внимательны, бывают шприцы для инсулина другой концентрации, там тот же миллилитр разделен всего на 40 делений.

Инструкция советует (и совершенно правильно) не выливать всю порцию катализатора в силикон сразу, а добавлять постепенно (при наших объемах – по капле), перемешивая при этом. Несоблюдение этого правила ведет к тому, что в одной части силикон уже начинает схватываться, а в другой еще даже и не нюхал катализатора. Силикон нужно будет тщательно вымешать, в частности в неудобных местах у дна стаканчика. Сделать это необходимо быстро, до окончания времени жизни у нас еще много дел, так что с наличием пузырей воздуха на этом этапе придется смириться. Да, и вакуум-камера с ресивером должна уже быть «под парами», потом будет некогда ее готовить.

Кстати, нет никакой надобности приготовлять весь объем силикона за один прием. Его слои свариваются между собой намертво.

Итак, заливка, ответственный момент. Заливаем мы опалубку тонкой струйкой куда-нибудь в уголок. Нужно избегать того, чтобы какое-то место в детали вал силикона накрывал сверху, захватывая пузырьки воздуха. Деталь должна затапливаться постепенно снизу вверх. Наоборот, если в детали есть углубление, то туда и надо налить силикона, не дожидаясь, когда он перельется через края. Под конец заливки можно собрать остатки силикона со стенок стаканчика и какой-нибудь палочкой «помочь» ему попасть в опалубку.

Помещаем ее в вакуум-камеру, откачиваем воздух. Если все сделано правильно, силикон тут же ощутимо полезет вверх и начнет пузыриться. Признаком нормального течения процесса служит быстрое разрушение всплывших пузырей и затягивание образовавшихся каверн на поверхности. Если же видимые под поверхностью пузыри всплывают неохотно, лопаются не сразу, а от уже лопнувших остаются не затянувшиеся следы – дело плохо, силикон начал схватываться. Нужно срочно снять вакуум. Идеальной формы мы уже не получим, но, при некотором везении, она все-таки будет годной. А если не вполне дегазированный силикон схватится под вакуумом, то будет напоминать дырявый сыр.

На фото видны лопающиеся пузыри. Также обратите внимание, насколько силикон «вышел из берегов».

Как я уже писал, дегазацию можно и нужно проводить в несколько приемов, но затягивать не следует. На момент окончательного снятия вакуума силикон еще должен сохранять текучесть. Ее можно считать успешно законченной, когда очередная откачка воздуха не вызывает увеличения объема литейной массы или наоборот, подача воздуха – ее опадения. Это значит, что все, что можно было выкачать из формы, уже выкачано, а пара пузырьков-доходяг на поверхности полопается сама. Другой признак качества – идеально ровная верхняя поверхность застывшего силиконового блока, без дырок от пузырьков и бугров, свидетельствующих, что что-то осталось под нею.

На первом фото мы видим верхние поверхности нескольких форм, на втором – их же в разрезе.

Левая форма – высококачественная, в ней нет ни единого пузырька воздуха, верхняя поверхность – чистый и гладкий мениск. Средняя форма схватилась под вакуумом, ее верхняя поверхность пузырчатая, несколько пузырьков есть и в толще. В крайнем правом случае вакуум был снят несколько раньше, но тоже полной дегазации достичь не удалось. Впрочем, с двух правых форм удалось получить вполне качественные отливки. Причина в том, что форма отливаемых деталей сравнительно проста и не способствует удержанию воздушных пузырьков. С заковыристой такой номер не прошел бы.

Эта форма из-за ее большого размера не поместилась в вакуум-камеру и дегазации не подвергалась вообще. В толще силикона легко видеть множество мелких пузырьков и несколько крупных. В частности, в правой части формы, в центре столбика – пузырь. Тем не менее, качество рабочей поверхности вполне приемлемое. Чтобы достичь этого, было смешано небольшое количество силикона и им, тонким слоем, покрыта мастер-модель. После полимеризации этого слоя был залит основной объем формы.

Также из-за сложной формы модели, форму необходимо было разрезать на две части. На фото – нижняя половина. Линия разреза умышленно сделана волнистой, чтобы служить замком. Чтобы смола не вытекала через него, форма перед заливкой обматывается широким скотчем.

Теперь нужно оставить форму на несколько часов, после чего опалубку можно будет разобрать и перевернуть застывший блок силикона.

Осталось извлечь мастер-модель. Для начала, последовательно оттягивая боковые стенки наружу, запускаем воздух между ними и мастером. Первым вынимаем постамент, затем, растягивая боковые стенки в стороны и надавливая на дно, выталкиваем мастер. При необходимости делаем подрезки формы. Если мастер-модель достаточно прочна, можно ухватить ее пинцетом и вытянуть. Замечу, тиражные отливки вытаскиваются такими же приемами.

И наконец…

Все подготовительные работы закончены, форма готова, пора приступать к собственно литью. Замечу, что получить безупречную форму намного проще, чем отлить в ней безупречную отливку. Главная трудность – все те же мелкие и многочисленные пузырьки воздуха, которые упорно не желают извлекаться из закоулков формы, а если и всплывают, то не лопаются, образовывая пенную шапку в верхней части отливки. Визуально силикон кажется гуще смолы, а льется лучше.

В качестве основы литейной массы я использую старую добрую смолу ЭДП. Помимо дешевизны и общедоступности ее несомненные достоинства – большое время жизни и приемлемая пропорция отвердителя (номинально 1:10). Замечу, многие фирменные литейные составы требуют введения всего 1% отвердителя. Работаем мы с миллилитровыми количествами, например, для заливки нашей фигурки пилота с лихвой хватает 2 мл смолы. Соответственно, придется изловчиться точно отдозировать всего несколько кубических миллиметров реактива. Задача…

Разумеется, до идеального литейного материала эпоксидному клею далеко, но мы не опустим рук. Недостатки смолы компенсируются введением соответствующих присадок. Прежде всего, изменим пропорцию отвердителя. Я вношу его по 2/10 от объема компаунда. Прочие присадки замедляют полимеризацию, а таким способом мы компенсируем их действие. И это я написал «прежде всего», а в реальности отвердитель вносится последним, когда все остальные компоненты смеси уже размешаны. Причины, думаю, объяснять не требуется.

Первым я вношу наполнитель. Он не только убирает «слепоту» полупрозрачной смолы, но и способствует лучшему смачиванию формы и передаче тонких деталей. Нам нужен любой химически инертный порошок тонкого помола, чем тоньше, тем лучше. Желательно, чтобы он не был склонен слипаться в комки. Еще наполнитель должен быть механически мягким, иначе отливку будет крайне трудно обрабатывать. Дорожная пыль (химически это тонкий кварцевый песок) не подойдет. Я купил в строительном магазине пакет «мела сепарированного» и добавляю его примерно ½ объема компаунда. В таких количествах он, по моим наблюдениям, не влияет на текучесть смолы. Мел нужно не бухать в смолу разом, а струшивать на всю поверхность и размешивать, не допуская образования комков. Отливка с мелом приобретает приятный кремовый цвет и матовую фактуру, по которой хорошо читаются нюансы рельефа.

Далее, и до добавления наполнителя оставляла желать лучшего текучесть смолы. Попытки подогреть ее перед заливкой приводили к тому, что при вытаскивании хвоста увязала голова. Текла смола лучше, но зато, схватывалась до того, как из нее выходили все пузырьки.

Попытка лить из фирменной полиэфирной смолы ТП-22. Отливка схватывается еще до того, как пузырьки начнут всплывать. Верхняя поверхность весьма красноречиво показывает еще до извлечения отливки, что многого от нее ждать не стоило.

Я стал искать, чем можно разбавить смолу, и обнаружил, что для этой цели прекрасно подходит растворитель №646. Его требуется от 20 до 40% от объема компаунда (без наполнителя). Опять же, тщательно перемешиваем эти две жидкости весьма разной плотности. Результат должен получиться текучести молока или чуть гуще.

Также я проводил эксперименты с добавлением в смолу нитрокраски. Их результат проще всего описать, сравнив с черствым сыром. Отливка получалась относительно мягкой и гибкой, пружинила под пальцами, легко резалась ножом, но при этом была более ломкой, чем чистая смола, охотно трескалась, но не ломалась вдребезги. По истечении нескольких суток, в связи с полимеризацией нитры, эти свойства значительно уменьшились. Я думаю, если такую отливку зафиксировать в деформированном состоянии, то так оно и останется. Так что добавлять ли краску в литье зависит от желаемого результата. Если мы хотим получить лопасти пропеллера, беспощадно погнутые и обломаные при аварийной посадке, она будет очень кстати, а если тот же пропеллер требуется ровный, исправный и симметричный, то во вред. В любом случае, нитры должно быть не более, чем капля-другая.

Распил отливки с нитрокраской. Видно, что в верхних слоях, где краска более-менее высохла, распил относительно чист. По мере углубления, пила рвет материал и, наконец, остаток ломается.

Вот теперь можно добавлять отвердитель.

Если позволяет конфигурация формы, не нужно упускать возможность при заливке деформировать ее и тем помочь смоле проникнуть в самые проблематичные закоулки. Также, если есть сомнения в прочности будущей детали, в углубления формы можно вложить арматуру: несколько проволочек, скрученных попарно для лучшего сцепления со смолой. Понятно, смола должна заполнить всю деловую часть формы и где-то треть объема постамента. Если понадобится, потом можно будет долить еще. А теперь (на правах патентной заявки) поверх слоя смолы пипеткой наливаем немного чистого 646-го растворителя, слой миллиметра три, и помещаем форму под вакуум.

Пока идет вакуумирование, я расскажу, зачем это было нужно.

Пока я пытался работать с чистой смолой, пузырьки воздуха из-за ее вязкости поднимались неохотно и столь же неохотно лопались, но в основном, процессы уравновешивали один другой. Когда я стал разбавлять смолу растворителем, всплывать пузырьки стали быстрее, но не лопались, а скапливались в верхней части, образуя пенную шапку, которую было совсем не просто осадить. Видимо, это связано с тем, что из верхних слоев смолы растворитель интенсивно испарялся под вакуумом.

Налив поверх смолы слой чистого растворителя, мы добиваемся того, что пузырек в последние мгновения жизни находится уже не в смоле, а в растворителе, вязкость которого ничтожна, соответственно и лопается без всякого усилия. Поскольку растворитель легче смолы, в деловую часть формы он в избыточных количествах не проникает, а возможное ухудшение качества отхода нас не волнует, все равно он идет на выброс.

Силикон под вакуумом ведет себя как грязевой вулкан: внушительного размера пузырь медленно и торжественно всплывает на поверхность, раздувается, смачно лопается, столь же медленно затягивается его след… А дегазация смолы по описанной методике похожа на кипение воды в кастрюле на медленном огне: совсем крохотные пузырьки поднимаются к поверхности и лопаются один за другим без малейшей задержки. Даже как-то несерьезно. Технологически процедура вакуумирования мало чем отличается от предыдущего случая: несколько раз даем-убираем вакуум, выдерживая по нескольку минут. Разве что, в промежутках может понадобиться капнуть дополнительно растворителя, под вакуумом он интенсивно испаряется.

После прекращения пузырения можно сказать, что все необходимые для достойного результата действия уже совершены. Осталось бездействие. Отставьте форму на сутки-другие, лучше в теплое место и поборите искушение вытащить отливку до этого срока. По моим наблюдениям, при прочих равных крупные и массивные отливки затвердевают быстрее, чем мелкие и ажурные. Если какому-нибудь ПТАБу достаточно суток, то к нашей фигурке лучше не прикасаться двое.

Как там, кстати, она? Она хорошо. Вот:

По прошествии примерно 42 часов после заливки, материал еще не набрал прочность. Уже, к счастью, не разваливается, но еще даже на ощупь хрупковат, сломать можно без всякого усилия. Ничего, еще через пару дней наберет. Возможно, перелито растворителя. В нижней части модели, как и было предсказано, остался облой, но он тонкий и его легко срезать.

На поверхности смоляного прилива виден слой полупрозрачной смолы, затвердевшей без наполнителя. Это произошло из-за того, что верхний слой смешивался с растворителем и стал слишком жидким, наполнитель осел. Это в порядке вещей при такой технологии. Как видим, даже растворитель со смолой в конце концов застывает, не то, что смола с растворителем.

Фигурку можно грунтовать и красить.

Семейный портрет: первый лейтенант 100-й эскадрильи 332-й (чернокожей) истребительной группы Сперджен Эллингтон (это его машину нам предлагает собрать производитель), его мастер-модель и форма, в которой он появился на свет. На заднем плане – первая неудачная попытка, забракованная из-за того, что в носках сапог остались пузырьки воздуха.

Роспись прошу строго не судить, это мой первый опыт в области фигуристики. Нашедших статью информативной прошу поспособствовать росту репутации автора.

Источник

Теория & Обзор

Теория & Обзор Инструмент

Инструмент Новая деталь

Новая деталь Приклеивание

Приклеивание Окраска

Окраска Экспозиция

Экспозиция Диорама

Диорама